1. Overview mengenai LDAR

Environmental Protection Agency (EPA) Amerika Serikat menyatakan bahwa kebocoran alat seperti valve, pompa, dan konektor merupakan sumber penyumbang emisi Volatile Organic Compound (VOC) seperti methane (CH4), toluene, benzene, dll terbesar dari industry refinery petroleum dan manufaktur kimia1.

EPA telah memperkirakan bahwa emisi yang dihasilkan akibat kebocoran yaitu untuk VOC sebesar ~70.367 ton per tahun dan untuk HAP ~9.357 ton per tahun yang mana emisi akibat kebocoran ini bahkan melebihi dari emisi yang dihasilkan dari tangki penyimpanan, pengolahan air limbah, ataupun venting proses 2.

Kita faham bahwa emisi VOC dapat berakibat buruk pada lingkungan maupun kesehatan. Seperti menjadi penyebab terjadinya kanker, asma, hilangnya kesuburan, bahkan kematian. VOC juga memberikan dampak negatif pada perusahaan, karena kebocoran mengakibatkan berkurangnya hasil produk. Hal tersebut dapat diartikan pada berkurangnya revenue perusahaan didapat.

Akibat tingginya resiko yang timbul akibat kebocoran, maka perusahaan perlu melakukan LDAR program. LDAR (Leak, detection and repair) adalah program yang berguna untuk mengidentifikasi dan memperbaiki kebocoran dari unit operasi termasuk valve, pompa, konektor, kompresor dan agitator.

Secara garis besar, rangakaian LDAR diawali dengan cara mendeteksi komponen peralatan apa saja yang mengalami kebocoran dengan cara kuantifikasi. Metode kuantifikasi kebocoran bisa dilakukan dengan cara perhitungan/simulasi proses maupun dengan cara pengukuran langsung menggunakan sensor tertentu bergantung senyawa apa yang ingin diuji. Peralatan dikatakan bocor apabila laju alir buangannya melebihi batas. Kemudian, peralatan yang mengalami kebocoran diperbaiki guna mengurangi emisi yang dihasilkan. Setelah perbaikan akan tetap diperlukan pemantauan kebocoran ulang dengan pengukuran langsung. Hal ini bertujuan untuk mengevaluasi seberapa besar reduksi emisi yang berhasil tercapai.

2. Sumber kebocoran

Berdasarkan data dari US EPA Industri refinery dan manufakturer bahan kimia dapat menghasilkan VOC sebesar 600-700 ton per tahun dari kebocoran alat seperti valve, konektor, pompa, konektor sampling, kompresor, safety valve.

Tabel 1 Jumlah peralatan pada tipikal manufacturer kimia atau petrokimia

| Komponen | Range | Rata-rata |

| Pompa | 10-360 | 100 |

| Valve | 150-46000 | 7400 |

| konektor | 600-60000 | 12000 |

| Open-ended line | 1-1600 | 560 |

| Sampling connection | 20-200 | 80 |

| Pressure relief valve | 5-360 | 90 |

Sumber : “Cost and Emission Reductions for Meeting Percent Leaker Requirements for HON Sources.” Memorandum to Hazardous Organic NESHAP Residual Risk and Review of Technology Standard Rulemaking docket. Docket ID EPA-HQ-OAR-2005-0475-0105 3

Terlihat pada tabel 1 yang menunjukkan banyaknya peralatan pada tipikal industri kimia dan refinery, dari tabel tersbut dapat ditarik informasi bahwa valve dan konektor sebagai penyumbang usmber emisi paling besar dikarenakan jumlahnya yang banyak pada tiap industri.

Tabel 2. Sumber Kebocoran tiap Alat

| No | Nama Alat | Gambar | Sumber Kebocoran |

| 1 | Pompa |  | Biasanya terdapat kebocoran pada seal |

| 2 | Valve |  | Biasanya kebocoran terletak pada stem atau area gland dikarenakan seal/ o-ring yang tidak rapat |

| 3 | Konektor |  | biasanya dikarenakan kerusakan gasket dan baut. |

| 4 | Sampling Connection |  | biasanya terjadi di outlet katup pengambilan sampel saat purging saluran pengambilan sampel untuk mendapatkan sampel. |

| 5 | Kompresor |  | Biasanya terjadi dikarenakan seal yang tidak rapat |

| 6 | Pressure relief valve |  | dapat terjadi jika katup tidak terpasang dengan benar, beroperasi terlalu dekat dengan titik yang di set, atau jika segel aus dan rusak. Kebocoran dari disk yang pecah dapat terjadi di sekitar paking disk jika tidak dipasang dengan benar |

| 7 | Open-ended lines |  | terjadi pada ujung pipa yang terbuka ke atmosfer dan biasanya ditutup dengan menggunakan caps, plugs, and flanges. Kebocoran juga dapat disebabkan oleh penerapan prosedur penutupan dan pembukaan yang salah |

Pada tabel 2 ditununjukan sumber penyebab kebocoran tiap komponen alat, terlihat bahwa sebagian besar potensi kebocoran alat terletak pada kegagalan seal atau gasket yang rusak akibat lamanya pemakaian dan kurangnya maintenance

Studi EPA sebelumnya telah mengestimasikan bahwa valve dan konektor berkontribusi sebesar 90% dari emisi dari kebocoran alat dengan valve yang paling signifikan (Tabel 3). Studi terbaru memaparkan bahwa open ended lines dan konektor tempat sampling dapat berkontribusi sebesar 5-10% dari total emisi VOC dari kebocoran alat.

Tabel 3 Emisi VOC yang tidak terkontrol pada industry tipikal

| Komponen | Rata-rata emisi yan tidak terkontrol (ton/tahun) | Total emisi (%) |

| pompa | 19 | 3 |

| Valve | 408 | 62 |

| Konektor | 201 | 31 |

| Open-ended line | 9 | 1 |

| Sampling connection | 11 | 2 |

| Pressure Relief valve | 5 | 1 |

| Total | 653 |

Sumber : Emission factors are from Protocol for Equipment Leak Emission Estimates, EPA-453/R-95-017, Nov 1995, and equipment counts in Table 3.2 4.

3. Keuntungan yang didapat

Berikut keuntungan yang didapat perushaan setelah melakukan program LDAR

a. Mengurangi kehilangan produk

dalam industry petrokimia, produk akan ikut berkurang ketika emisi juga dilepaskan. Kehilangan produk dapat berarti kehilangan revenue

b. Peningkatan keamanan untuk pekerja dan operator dalam industry

Banyak senyawa yang dihasilkan dari industry dapat berbahaya bagi pekerja dan operator apabila terpapar. Mengurangi emisi dari peralatan yang bocor berdampak langsung untuk mengurangi paparan pekerja terhadap senyawa berbahaya

c. Mengurangi pemaparan untuk lingkungan sekitar

Selain pekerja dalam industry tersebut, masyarakat di lingkungan sekitar juga dapat terpengaruh oleh paparan polusi udara beracun apabila dalam jangka panjang akibat kebocoran peralatan. Paparan emisi beracun jangka panjang dapat berdampak pada penyebab penyakit kronis apabila kebocoran tidak segera diperbaiki.

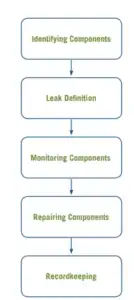

4. Elemen LDAR

Ada beberapa elemen dari LDAR berikut elemen menurut EPA terdapat 5 elemen penting dalam proses LDAR diantaranya :

- Identifikasi komponen

- Definisi kebocoran

- Monitoring komponen

- Perbaikan komponen

- Pencatatan

Gambar 1 Urutan Elemen LDAR

a. Identifikasi komponen

Pengidentifikasian awal dari program LDAR khususnya untuk emisi CH4 dapat dilakukan dengan factor emisi. Hasil kuantifikasi dari factor emisi dapat menjadi gambaran awal manakah komponen yang menghasilkan emisi paling besar

Permasalahan umum

- Tidak mengidentifikasi dengan benar semua komponen peralatan yang diatur.

- Tidak mendokumentasikan komponen yang dikecualikan dengan benar (mis., <300 jam pengecualian dan <5 (atau < 10) berat % HAP).

b. Definisi kebocoran

Parameter komponen yang dikategorikan bocor merupakan hal yang krusial. Dalam guidance LDAR yang diterbitkan oleh EPA disebutkan bahwa emisi VOC diukur dalam satuan ppm. Suatu alat dikatakan bocor apabila menghasilkan emisi melebihi batas tertentu. Definisi kebocoran berbeda bergantung regulasinya, seperti pada sebagian besar NSP memiliki definisi kebocoran 10.000 ppm. Sedangkan NESHAP menggunakan definisi kebocoran 500 ppm atau 1.000 ppm. Banyak peraturan mendefinisikan kebocoran berdasarkan inspeksi dan pengamatan visual (seperti cairan yang menetes, menyembur, berkabut atau keruh dari atau di sekitar komponen), suara (seperti mendesis), dan bau.

Beberapa permasalahan umum yang biasa terjadi adalah ketika industry menggunakan definisi kebocoran yang salah untuk peralatan tertentu. Dikarenakan adanya perbedaan parameter maksimal kebocoran, Langkah terbaik yang diambil adalah mengambil definisi parameter terendah. Hal ini bertujuan untuk memberikan margin keamanan saat memantau komponen. Hendaknya, parameter ini tetap dipertahankan untuk setiap alat.

c. Monitoring komponen

Beberapa peraturan seperti NSP dan NESHAP telah mengatur terkait ketentuan deteksi kebocoran. Hal ini tertuang pada EPA Refrence Method 21 (40 CRF Part 60), meskipun tidak wajib untuk mengikutinya.

Untuk komponen emisi berupa CH4 pengukuran dapat dilakukan menggunaka alat-alat berikut

- Optic leak imaging (IR camera)

- Laser leak detector (RMLD)

- Soap bubble screening

- Organic Vapor Analysers (OVAs) and Toxic Vapor Analysers (TVAs)

- Acoustic Leak Detection

Sumber : PPT Climate and clean air coalition (CCAC)5

Interval pemantauan bervariasi sesuai dengan peraturan yang berlaku, tetapi biasanya mingguan, bulanan, triwulanan, dan tahunan. Untuk konektor, pemantauan

interval bisa setiap 2, 4, atau 8 tahun. Interval pemantauan tergantung pada

jenis komponen dan laju kebocoran periodik untuk jenis komponen tersebut.

Permasalahan umum:

- Gagal memantau di lokasi kebocoran maksimum (setelah pembacaan tertinggi diperoleh dengan menempatkan probe di dalam dan di sekitar antarmuka, pegang probe probe di lokasi tersebut kira-kira dua kali lipat tingkat respons

- instrumen).

- Tidak memantau cukup lama untuk mengidentifikasi kebocoran.

- Menahan probe deteksi terlalu jauh dari antarmuka komponen. Pembacaan harus dilakukan di antarmuka.

- Tidak memantau semua antarmuka potensi kebocoran.

- Menggunakan gas kalibrasi yang salah atau kedaluwarsa.

- Tidak memantau semua komponen yang diatur.

- Tidak menyelesaikan pemantauan jika upaya pemantauan pertama tidak berhasil

d. Perbaikan Komponen

Setelah dilakukan pendeteksian sekaligus pengukuran kebocoran, maka harus dilakukan perbaikan. Perbaikan ini hendaknya dilakukan sesegera mungkin dan menyesuaikan komponen yang perlu diperbaiki. Setelah diperbaiki, bisa dlakukan pengukuran ulang untuk mengevaluasi seberapa besar perbaikan dapat mengatasi pengurangan emisi.

Pihak industry dapat mengontrol emisi dari kebocoran alat dengan mengimplementasikan program LDAR atau dengan memodifikasi ataupun merubah peralatan yang mengalami kebocoran dengan peralatan yang tidak bocor. Sebagian besar regulasi tentang kebocoran memperbolehkan cara pengontrolan dengan kedua metode tersebut.

Kebocoran dari open-ended line, kompresor dan konektor sampling biasanya diperbaiki dengan memodifikasi peralatan atau komponen terkait. Emisi dari pompa, valve juga dapat dikurangi melalui penggunaan valve yang tidak bocor dan pompa tanpa seal. Kebocoran valve umumnya terjadi pada bellow valve dan valve diafragma. Sedangkan, kebocoran pompa umumnya terjadi pada pompa diafragma, canned motor pumps, and magnetic drive pumps . kebocoran pompa dapat diminimalisir dengan menggunakan dua seal.

Valve dan pompa tanpa seal sangat efektif dalam meminimalisir atau menghilangkan kebocoran, akan tetapi penggunaannya terbatas menimbang material kontraksi dan kondisi operasi proses. Memasang peralatan yang tidak bocor dan tanpa seal mungkin merupakan pilihan yang tepat untuk mengganti peralatan yang mengalami kebocoran kronis.

e. Pencatatan

Setelah perbaikan diperlukan untuk mencatat secara rutin semua peralatan yang perlu diperbaiki sekaligus mencatat tanggal perbaikan.

Referensi :

- Petrosync. The Critical Role of Leak Detection & Repair (LDAR) in Industry. https://www.petrosync.com/blog/leak-detection-and-repair-ldar/.

- Guide, A. B. P. Leak Detection and Repair. Pollut. Control Handb. Oil Gas Eng. 757–779 (2016) doi:10.1002/9781119117896.ch62.

- EPA, U. Cost and Emission Reductions for Meeting Percent Leaker Requirements for HON Sources. in Regenerative Simulation of Response Times in Networks of Queues 1–8 (Springer-Verlag, 2006). doi:10.1007/BFb0044446.

- US Environmental Protection Agency (USEPA). Protocol for Equipment Leak Emission Estimates. Off. Air Qual. Plan. Stand. Res. Triangle Park. NC 27711 403 (1995).

- Richards, L. & Engineering, H.-B. CCAC Oil and Gas Methane Partnership: Methane Emissions Detection and Measurement Techniques, Equipment and Costs. (2018).